Sepetinizde ürün bulunmuyor.

NISSAN`dan Üretim Teknolojilerine 300 Milyon Dolarlık Yatırım

NISSAN`dan Üretim Teknolojilerine 300 Milyon Dolarlık Yatırım

NISSAN, tüm fabrikalarında kullanılmak üzere geliştirdiği ileri teknoloji ve ekipmanlarına yönelik olarak 300 Milyon dolarlık yatırım yaptığını duyurdu. NISSAN’ın bu yatırımı; üretim operasyonlarını daha esnek, verimli ve sürdürülebilir hale getirirken, aynı zamanda şirketin NISSAN Akıllı Mobilite vizyonunu benimseyen yeni nesil elektrikli ve akıllı otomobiller sunmasına da yardımcı olacak.

Yenilikleri ilk olarak Japonya’daki Tochigi Fabrikası’nda uygulamaya alan NISSAN, 2020’de yeni üretim teknolojisini farklı ülkelerdeki fabrikalarında da uygulayacak.

1933’ten bu yana üretim araçlarını mümkün olan en yüksek standartlara ulaştıran NISSAN, yaptığı son yatırımla birlikte geleneksel otomobil yapımını yeniden gözden geçirerek, yeni elektrifikasyon ve istihbarat çağında sektöre liderlik edecek araç üretiminin yapısal ve teknik zorluklarını ele alıyor. Araçlarının kapasitesinde eşi görülmemiş bir evrimle karşı karşıya olduklarını söyleyen NISSAN’ın Üretim ve Tedarik Zinciri Yönetimi Genel Başkan Yardımcısı Hideyuki Sakamoto; “Bizim görevimiz, araba üretimini yeniden gözden geçirerek bu evrimi gerçeğe dönüştürmektir. Bu aynı zamanda, uzman teknisyenlerimizin mevcut becerilerini, hâkim oldukları tekniklerden yeni ve keşfedilmemiş alanlara kaydırmak anlamına geliyor.” dedi.

Mobilitenin geleceğinin inşası

NISSAN’ın elektrikli, akıllı ve bağlantılı gelecek nesil otomobilleri, tasarım ve inşa sürecine üretim mühendisliğinde büyük ilerlemeler gerektiren yeni bir operasyonel süreci de beraberinde getiriyor. Bu gelişmelerden biri ise, NISSAN’ın Üretim Mühendisliği Araştırma ve Geliştirme Merkezi tarafından geliştirilen “Evrensel Güç Aktarma Montaj Sistemi”.

Otomobillerde güç aktarımını yapmak için uygulanan montaj hattı, birden fazla işlemin sırasıyla yapılmasını gerektirdiği için montaj hattı personeli için uzun ve yorucu bir süreç haline geliyordu. NISSAN’ın yeni “Evrensel Güç Aktarma Montaj Sistemi” de tüm aktarma araçlarını bir kerede monte etmek için otomatik bir palet kullanıyor. Sistem, aracın boyutlarını montaj sırasında gerçek zamanlı olarak ölçüyor ve palet buna göre mikro ayarlamalar yaparak güç aktarma organlarının milimetrik doğrulukta monte edilmesini sağlıyor.

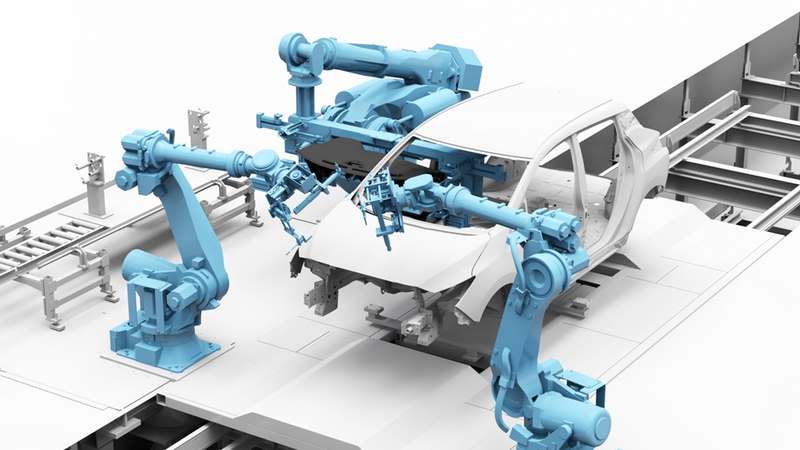

Robotlara ustalığın öğretilmesi

NISSAN yeni teknoloji ile ustalarının, yeni, keşfedilmemiş uzmanlık alanlarına odaklanmalarını sağlamak için “eğitimli robotlar” kullanacak.

Bu süreçlerin bir örneği ise, su yalıtımı sağlanması için araç gövdesinin etrafındaki dikişlere macun benzeri bir malzeme uygulanması.

Tüm bu çalışmalar sonucunda, robotlar artık en karmaşık yerlerde bile yalıtım maddelerini hızlı ve hassas bir şekilde uygulayarak işi tamamlayabiliyor.

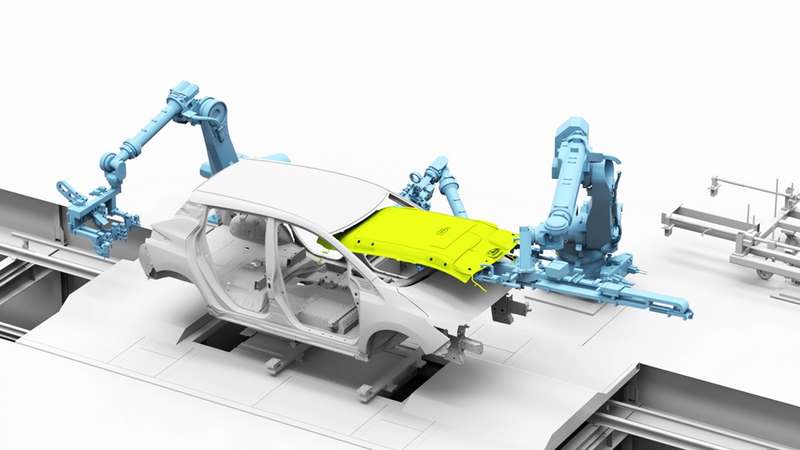

Robotlarla daha iyi bir işyeri oluşturulabilir

NISSAN, robotların artık bir takım zor görevleri verimli bir şekilde yerine getirebilmelerini sağlarken, çalışanların hattın başka yerlerinde daha önemli işler yapabilmeleri için özgür hareket etmelerini sağlıyor. Bu aynı zamanda ergonomiyi de geliştirerek fabrikaların çalışmasını kolaylaştırıyor. Bunun bir örneği de bir otomobilin çatısının iç kısmındaki üst katman malzemesi olan tavan döşemesi montajı.

İşçilerin fiziksel olarak bu zorlu işi yapabilmeleri için aracın kabinine girmeleri gerekiyor.

NISSAN, bu sorunun çözümü için de eğittiği robotları kullanmaya başladı. Tavan döşemesini aracın ön kısmına yerleştirmek ve daha sonra sabitlemek için robotları kullanan NISSAN’ın yerleştirdiği sensörler, basınçtaki değişiklikleri izliyor ve klipslerin sıkıca yerine oturduğunu belirlemek için özel bir mantık sistemi kullanıyor.

Düşük çevresel etki

NISSAN ayrıca, otomobil üretiminin çevreye olan etkilerini azaltmak için de çalışmalarını sürdürüyor. Bu konuda özellikle boyama işlemindeki değişiklikler dikkat çekiyor. Boyanın akışkanlığının düşük sıcaklıklarda kontrol edilmesi zor olduğundan, otomobil gövdelerinin genellikle yüksek sıcaklıklarda boyanması gerekiyor. Bununla birlikte, tamponların plastik malzemeden üretilmeleri nedeniyle boyama işlemi düşük sıcaklıklarda gerçekleştiriliyor. Bu da bir araç için iki ayrı boyama işlemi gerektiriyor.

NISSAN, düşük sıcaklıklarda doğru akışkanlığı korumak için su bazlı bir boya geliştirerek gövde ve tamponların birlikte boyanabilmelerini mümkün hale getirdi ve bu işlemden kaynaklanan karbondioksit emisyonunun da bu sayede yüzde 25 oranında azalmasını sağladı.

NISSAN yeni üretim süreçleri kapsamında ayrıca, tüm atık boyaların toplanmasını ve diğer üretim işlemlerinde yeniden kullanılmasını mümkün kılan susuz bir boyama kabini kullanacak.

Geliştirdikleri teknolojilerin ve yeniliklerin şirketin rekabetçiliğinin merkezinde bulunduğunu belirten Sakamoto; “Bu teknoloji ve yenilikler önümüzdeki yıllarda gittikçe yaygınlaşarak NISSAN Akıllı Mobilite’nin geleceğinin temelini oluşturacak ve teknolojideki liderliğimizi pekiştirecek.” dedi.

KibrisA |

KibrisA |

Etiketler Nissan Mobilite, Nissan Üretim Teknolojisi

Yayınlanan: Site Haberler ve Yorumlar